Le Moule de pare-chocs de voiture d'injection Processus

Le pare-chocs avant ou arrière d’une voiture est une grande pièce légère et à paroi mince qui protège le véhicule. Son objectif principal est d'absorber l'énergie lorsqu'un véhicule est pris dans un virage. Le pare-chocs sert également à protéger les piétons. Différents styles, matériaux et finitions sont disponibles.

Les automobiles jouent un rôle de plus en plus important dans la société moderne. La sécurité des véhicules a fait l'objet de beaucoup d'attention. La crise énergétique a rendu nécessaire que les voitures soient aussi légères que possible. Le pare-chocs doit également protéger les occupants du véhicule. Heureusement, les fabricants ont développé des méthodes innovantes pour fabriquer des pare-chocs automobiles. Le moulage par injection est l’une de ces méthodes.

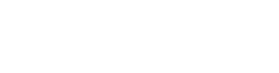

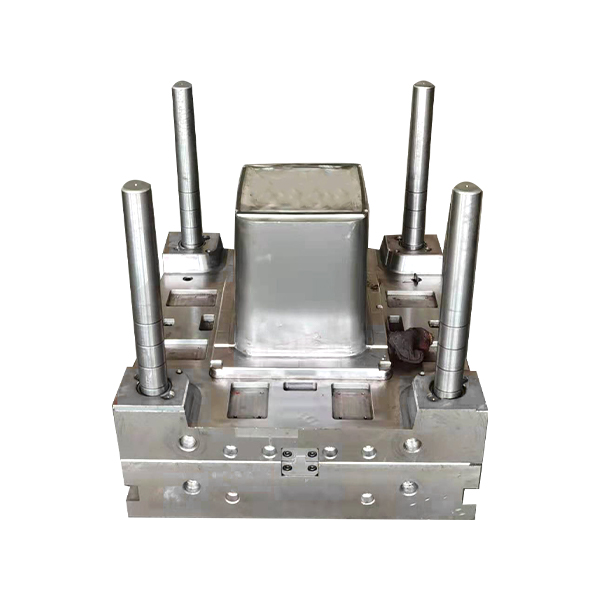

Le moulage par injection est un processus qui implique un composé spécial de polyuréthane. Une fois ce composé introduit dans un grand moulage de pare-chocs, le plastique est injecté via des buses dans les cavités. La température du moule est régulée dans plusieurs domaines et la pression est maintenue à un certain niveau.

Le processus de moulage par injection est divisé en quatre étapes. La première étape est le prétraitement. Cela inclut le traitement de surface, qui peut garantir l’apparence du pare-chocs. La deuxième étape est la pression d'injection, qui est de 80 000 grammes/cm pour la carotte et de 90 000 grammes/cm pour le reste du produit. Il s’agit de l’étape la plus critique car elle a la plus grande influence sur la qualité du produit final.

La troisième étape est la mise sous pression. C’est l’étape la plus cruciale, car elle contrôle la résistance du plastique injecté. En fonction de la capacité de la machine, la pression maximale d'injection peut varier. Il est important de disposer d’un système de refroidissement approprié pour un cycle de formage rapide et efficace. De plus, il est essentiel que les valves des buses ne soient pas obstruées par des contaminants. Si tel est le cas, la buse ne peut pas assurer un refroidissement adéquat, ce qui peut réduire la qualité du produit fini.

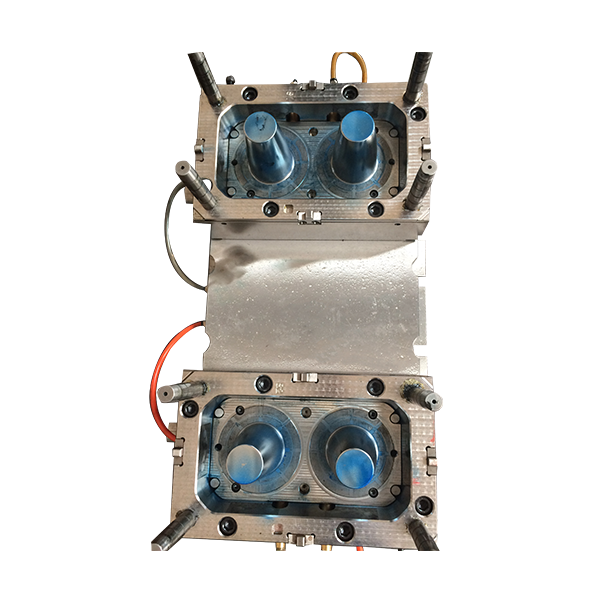

Les quatrième et cinquième étapes sont l'emballage et le démoulage. La pression de conditionnement est comprise entre 5 et 10 secondes. L'angle de démoulage est important pour la précision de la fabrication. En général, l’angle de démoulage ne doit pas être supérieur à 1,5 fois l’ouverture. Le congé minimum de la pièce type est R0,5. La surface de séparation ne doit pas être arrondie. La ligne de joint intérieure est une surface de joint non visible.

Les sixième et septième étages sont le refroidissement par circulation d'eau et le chauffage de la filière. La plaque de guidage isolée est maintenue au-dessus de la température de fusion par des cartouches chauffantes électriques. La pression de maintien correspond à 85 % de la pression maximale de remplissage.

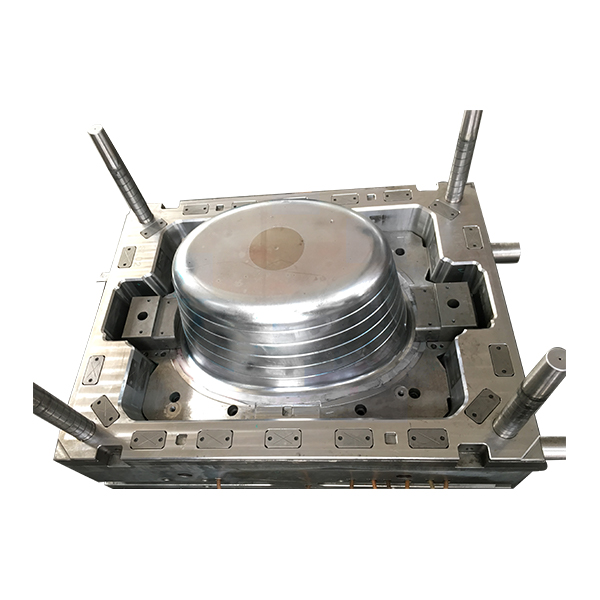

Les huitième et neuvième étapes sont l'assemblage et la finition. La précision d'assemblage du moule est élevée et le processus est facile à contrôler. Une minuterie secondaire peut être utilisée pour régler la fermeture positive de chaque vanne après un temps de remplissage prédéfini spécifié. Ceci est également utile pour éviter le gel. De plus, les minuteries secondaires éliminent le besoin de suremballage à chaque porte.

Le canal chaud est une autre option. Les avantages de cette option incluent l’élimination des canaux et des carottes rebroyées, ce qui réduit les coûts et le moule est plus facile à nettoyer. Cependant, cette option a un prix de moule plus élevé. De plus, sa fabrication est plus coûteuse.

Anglais

Anglais espagnol

espagnol

.jpg)

.jpg)