Aujourd'hui, produits de caisse en plastique ont imprégné diverses industries et nous avons pu constater qu'il existe de nombreux types de produits de caisses en plastique sur le marché : certaines caisses sont conçues avec un trou sur la surface latérale et sur le côté inférieur, certaines caisses sans trou, et certaines peuvent être pliées, avec couvercle, pour économiser eau. Ces types de conceptions de caisses sont largement utilisés pour le transport ou le stockage de fruits et légumes. Le trou peut permettre une circulation d'air fluide tout en conservant la fraîcheur des marchandises.

Nous savons tous que les caisses pliantes sont populaires car elles permettent d'économiser de l'espace pour le pliage et l'empilage, d'être robustes, légères et peuvent réduire les coûts de transport.

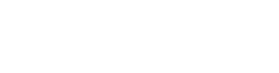

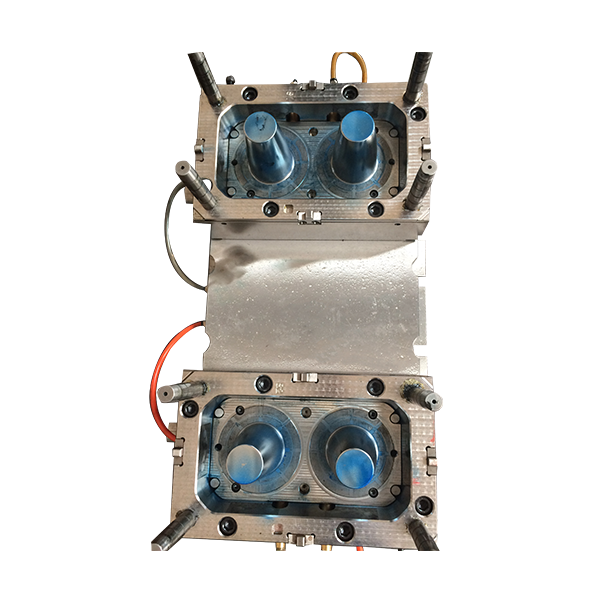

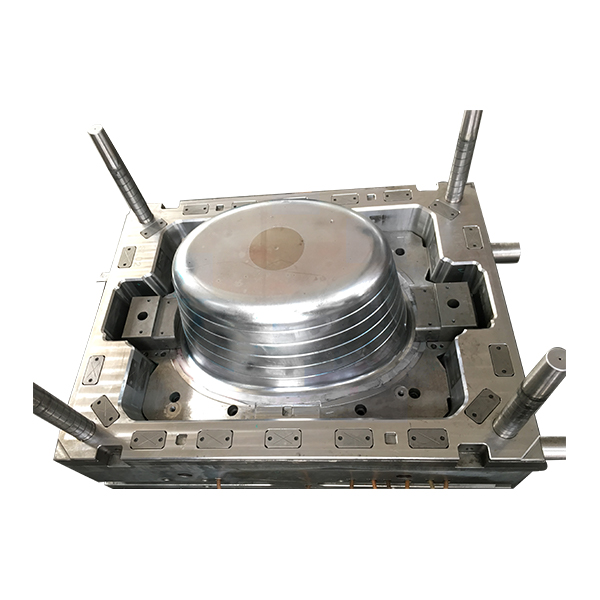

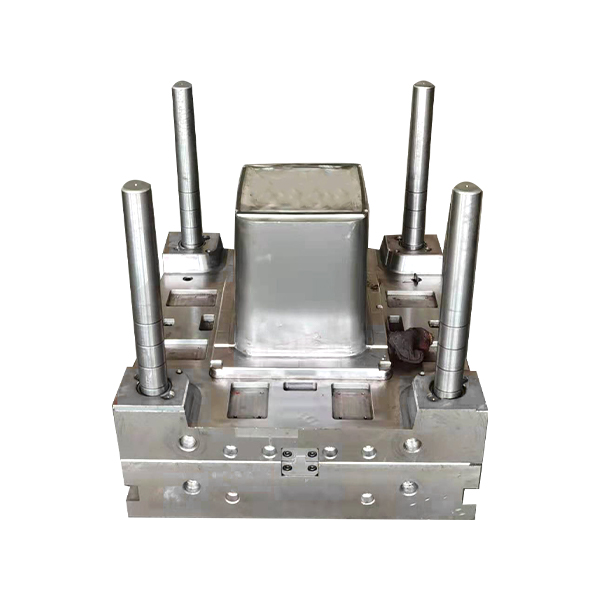

Pour fournir une solution adaptée et une conception parfaite du moule, nous devons connaître les caractéristiques de la fonction ou des performances de la caisse en plastique pour avoir une bonne compréhension du produit. Comment les fabricants fabriquent-ils une bonne caisse en plastique avec le même traitement d’outillage ? La conception et la solution du moule sont le point clé pour la sélection des matériaux en acier, le système d'injection, le système de refroidissement et le système d'éjection qui peuvent tous garantir la bonne qualité du moule et la même chose pour le produit en caisse.

Matériau en acier moulé - Pour garantir que la durée de vie du moule puisse répondre aux exigences de production, il est nécessaire de choisir les matériaux en acier appropriés et d'effectuer le traitement de durcissement approprié pour le matériau en acier du moule des pièces principales et de la base du moule. Normalement, nous utilisons P20, DIN1.2738, DIN1.2346, DIN1.2344, S136, etc. pour le moule de caisse, et après avoir choisi le matériau en acier approprié, nous devons effectuer les multiples processus de traitement tels que le gorgement, la CNC. fraisage, usinage grossier, trempe et revenu, finition de fraisage CNC et autres procédures de traitement. Sinon, quel que soit le prix du moule, la qualité ne peut pas être garantie et causer des problèmes inutiles lors de la production : au début, ces moules peuvent fonctionner pendant un certain temps, mais après quelques tirs, la partie du moule peut avoir des traces. problème dont vous avez besoin pour arrêter la production puis pour réparer ou changer les pièces, cela entraînera des coûts supplémentaires et une perte de temps.

Système d'injection - il peut aider le produit en caisse en plastique à améliorer le moulage par injection. Par exemple, certains fabricants de caisses en plastique utiliseront du plastique recyclé pour fabriquer les caisses afin de réduire les coûts et de protéger l'environnement. Mais il peut y avoir d'autres éléments dans le matériau recyclé, nous devons donc concevoir le système d'éjection du moule approprié pour éviter que certains petits copeaux de fer et graviers ne pénètrent dans la cavité du moule.

Système de refroidissement : il peut rendre la production de caisses avec un temps de cycle plus court mais une efficacité plus élevée. Si vous souhaitez raccourcir le temps de cycle, vous devez optimiser le système de refroidissement du moule, comme un canal d'eau indépendant, une distance plus appropriée entre le canal de refroidissement et la surface du plan de joint du moule, etc...

Système d'éjection - Un bon système d'éjection peut vous aider à améliorer l'efficacité de la production, comme une structure de moule à éjection mécanique : le moule ouvert avec éjection ensemble peut économiser le temps d'éjection pour réduire le temps de cycle pendant la production.

Conception interchangeable - La conception d'inserts interchangeables peut réduire le coût des investissements répétés, tels que la hauteur de la caisse, la conception du fond avec ou sans trou, la poignée, etc.

Anglais

Anglais espagnol

espagnol

.jpg)

.jpg)