Les conditions de travail de moules en plastique sont différents de ceux des matrices d'estampage à froid. Généralement, ils doivent fonctionner entre 150°C et 200°C. En plus d'une certaine pression, ils doivent également être influencés par la température. Selon les différentes conditions d'utilisation et méthodes de traitement des moules de moulage en plastique, les exigences de performance de base de l'acier pour moules en plastique sont résumées comme suit :

1. Dureté de surface et résistance à l'usure suffisantes

La dureté du moule en plastique est généralement inférieure à 50-60HRC et le moule traité thermiquement doit avoir une dureté de surface suffisante pour garantir une rigidité suffisante du moule. En raison du remplissage et de l'écoulement du plastique, le moule doit supporter des contraintes de compression et de friction importantes pendant le travail, et le moule doit maintenir la stabilité de la précision de la forme et de la précision dimensionnelle pour garantir que le moule a une durée de vie suffisante. La résistance à l'usure du moule dépend de la composition chimique de l'acier et de la dureté du traitement thermique, donc augmenter la dureté du moule est bénéfique pour améliorer sa résistance à l'usure.

2. Excellente usinabilité

La plupart des moules de moulage en plastique nécessitent certains traitements de découpe et réparations par un installateur en plus du traitement EMD. Afin de prolonger la durée de vie des outils de coupe, d'améliorer les performances de coupe et de réduire la rugosité de la surface, la dureté de l'acier pour moules en plastique doit être appropriée.

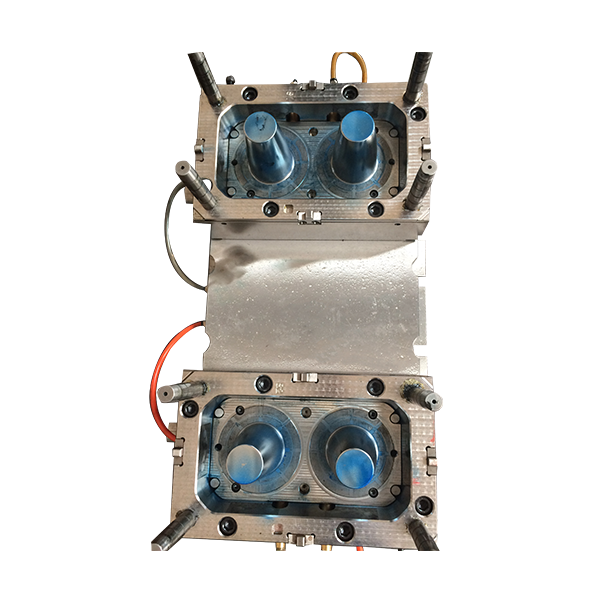

3. Bonnes performances de polissage

Les produits en plastique de haute qualité nécessitent une faible rugosité à la surface de la cavité. Par exemple, la valeur de rugosité de surface de la cavité du moule d'injection doit être inférieure à Ra0,1 ~ 0,25, et la surface optique doit être Ra<0,01 nm. La cavité doit être polie pour réduire la valeur de rugosité de la surface. L'acier sélectionné à cet effet nécessite moins d'impuretés matérielles, une structure fine et uniforme, aucune orientation des fibres et aucun défaut de piqûre ou de peau d'orange lors du polissage.

4. Bonne stabilité thermique

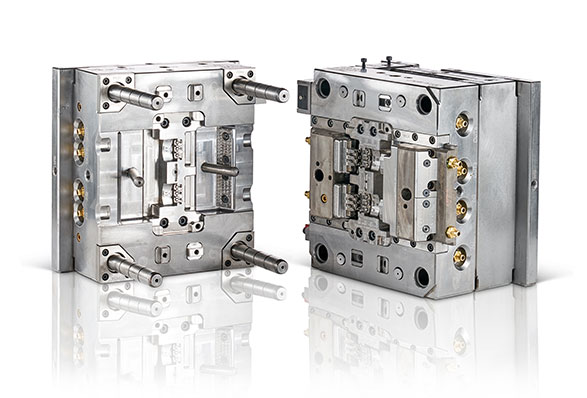

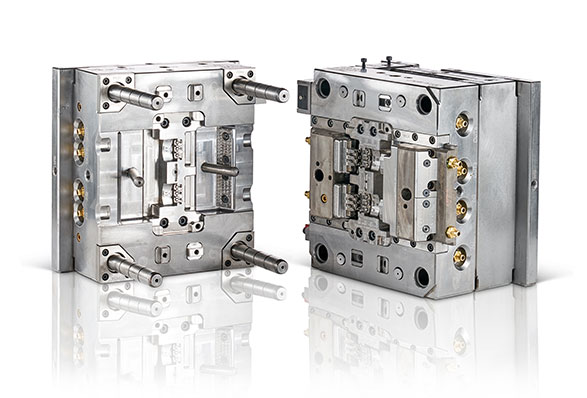

La forme des pièces des moules d’injection plastique est souvent complexe et difficile à traiter après trempe. Par conséquent, le fabricant de moulages Shanghai Shaoshao rappelle à chacun de choisir ceux ayant une bonne stabilité thermique. Lorsque le moule en plastique est traité après traitement thermique, le coefficient de dilatation linéaire est faible. , La déformation du traitement thermique est faible, le taux de changement dimensionnel provoqué par la différence de température est faible, la structure métallographique et la taille du moule sont stables et le traitement peut être réduit ou plus effectué, ce qui peut garantir la précision dimensionnelle et la surface du moule. exigences de rugosité.

Avec le développement de l'industrie du plastique, les exigences en matière de complexité et de précision des produits en plastique sont de plus en plus élevées, et des exigences plus élevées sont également imposées aux matériaux de moulage. Pour la fabrication de moules en plastique complexes, précis et résistants à la corrosion, on peut utiliser de l'acier pré-trempé (comme le PMS), de l'acier résistant à la corrosion (comme le PCR) et de l'acier maraging à faible teneur en carbone (comme le 18Ni-250), qui ont tous de meilleures performances. Propriétés d'usinage, de traitement thermique et de polissage et haute résistance.

Anglais

Anglais espagnol

espagnol

.jpg)

.jpg)